设备润滑知识深度解析与高效润滑设备管理实践

润滑是设备管理的基石,是保障设备稳定运行、延长使用寿命、降低维护成本的关键环节。作为资深设备工程师,深知润滑管理绝非简单的“加油”,而是一门融合了材料科学、摩擦学、机械工程与管理学的系统性学科。本课件旨在系统梳理润滑核心知识,并分享高效润滑设备的管理实践,为设备管理人员提供一套清晰、实用的行动指南。

一、 润滑的本质与核心作用

- 本质:在两相对运动的摩擦表面之间,引入具有特定性能的介质(润滑油/脂),以降低摩擦、减少磨损、传递动力、分散热量、防止腐蚀及清洁密封。

- 核心作用:

- 减摩抗磨:形成流体动压或边界润滑膜,隔离金属表面直接接触,大幅降低摩擦系数与磨损。

- 冷却散热:循环流动的润滑油能带走摩擦产生的热量,维持部件在合理温度下工作。

- 清洁分散:将摩擦副产生的金属微粒、灰尘及氧化产物冲洗、分散,通过过滤系统清除。

- 防锈防腐:油膜隔绝空气与水分,防止金属表面发生锈蚀和腐蚀。

- 密封阻尼:填补微小间隙,防止泄漏,并吸收振动冲击能量。

- 动能传递:在液压系统、液力耦合器等装置中作为工作介质传递动力。

二、 润滑剂的科学选择:油与脂的奥秘

- 润滑油核心指标:

- 粘度:灵魂指标。需根据设备负荷、速度、温度及工况精准选择。过高导致阻力增大、发热;过低则油膜强度不足,引发磨损。

- 粘度指数:衡量粘度随温度变化的能力。高粘度指数油品在宽温范围内性能更稳定。

- 添加剂体系:包括抗磨剂、极压剂、抗氧化剂、防锈剂、消泡剂等,赋予基础油特定性能。

- 润滑脂特性与应用:

- 由基础油、稠化剂和添加剂组成,呈半固态。适用于低速、重载、开放或不易密封的部位。

- 关键参数:锥入度(硬度)、滴点(耐温性)、基础油粘度、稠化剂类型(锂基、复合锂基、聚脲等)。

- 选型黄金法则:遵循设备制造商(OEM)的初始推荐,并结合实际工况(负荷、速度、温度、环境、介质兼容性)进行优化调整。切忌不同品牌、型号油品混用。

三、 现代润滑设备与管理体系

- 关键润滑设备与装置:

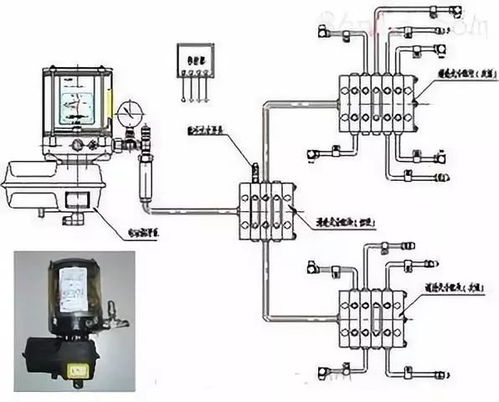

- 集中润滑系统:如单线/双线递进式系统、油气润滑系统等,实现定时、定量、精准、自动润滑,提升效率与可靠性。

- 油液监测与过滤设备:在线粘度计、颗粒计数器、水分仪以及高精度滤油机、真空脱水机等,是实现预测性维护的利器。

- 智能加油工具:电动/气动加油泵、定量加脂枪等,确保润滑作业的准确性与一致性,避免污染。

- 建立闭环润滑管理体系:

- “五定”与“三过滤”:定人、定点、定质、定量、定期;入库过滤、发放过滤、加油过滤。这是润滑管理的纪律基础。

- 油品状态监测:定期取样进行理化分析(粘度、水分、酸值、光谱元素分析、铁谱磨损分析),从“按时间换油”升级为“按状态换油”。

- 润滑点标准化与可视化:制作详细的润滑图表,在现场进行标识,使要求一目了然。

- 污染控制:将油液清洁度作为关键指标进行管理,控制新油污染、换油过程污染及运行中侵入污染。

- 培训与文化建设:使操作工、维修工均认识到润滑的重要性,掌握基本技能,形成全员维护的文化。

四、 典型润滑故障案例分析

- 缺油/润滑不足:导致异常磨损、高温、卡滞甚至烧结。根本原因常为管理疏漏或系统堵塞。

- 油品选型错误:如高低温场合用错粘度,导致启动困难或高温磨损。

- 油品污染:水分、灰尘、金属颗粒侵入,加速油品劣化与部件磨损,是设备寿命的“隐形杀手”。

- 油品老化与氧化:长期高温运行或超期使用,油品粘度变化、酸值上升、产生油泥,丧失润滑性能。

五、 从成本中心到价值创造

卓越的润滑管理,能将设备突发故障降低30%以上,延长换油周期和设备大修周期,直接节约维修费用与备件成本,同时提升设备综合效率(OEE)。它不仅是维护部门的职责,更是生产稳定、质量可靠、成本可控的基石。将润滑知识系统化,将润滑作业标准化,将润滑管理智能化,是每一位设备工程师走向卓越的必经之路。

记住:正确的润滑,是最具性价比的设备投资。

如若转载,请注明出处:http://www.runhuabeng.net/product/689.html

更新时间:2026-01-07 10:03:27