数控机床智能润滑控制应用实例

一种基于温度传感系统(Temperature Sensing System,TSS)的智能润滑控制方法,主要针对FANUC系统的数控机床,利用信号采集、梯形图设计与宏参数等开发手段,最终实现了控制方法指令化。由操作人员即可根据加工条件选择四种工作模式的任一种进行设定,使得该功能操作简单实用。

1、润滑控制功能

润滑控制模式将根据数控编程指令参数的设定,首先向可编程控制器发出指令信号,然后由可编程控制器控制润滑系统的运行方式,最终实现数控加工的可调式润滑。四种润滑模式设计如表3所示。

智能模式中基本模式可以通过参数进行选择设定,通过对轴承座和丝杠螺母座的温度监控来控制润滑时间。当监控对象温度超过警戒值后,智能模式启动;当监控对象温度比警戒值低Tn时,进入其他模式。特殊情况润滑油温度大于等于时,系统报警提示请给润滑油降温。

表3润滑控制模式描述

序号 | 模式 | 功能描述 | 模式代码 | 二进制信号 |

1 | 常规模式 | 机床原润滑模式(保留设备原工作模式) | 0 | 00 |

2 | 测试模式 | 全过程不问断润滑模式 | 1 | 01 |

3 | 节油模式 | 轴运动即开启润滑,轴停止即停止润滑 | 2 | 10 |

4 | 智能模式 | 把1或3模式作为基本模式,根据轴温度监控值自动进行不间断润滑 | 3 | 11 |

2、信号采集与窗口功能应用

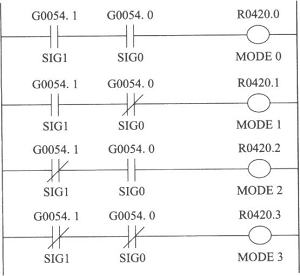

润滑控制信号的逻辑关系主要通过梯形图编制来实现。各润滑模式的运行条件通过译码电路来区分,运行条件的设定如图5所示;输入信号X,输出信号Y,中间继电器R等主要信号设定如表4所示。2222

图5中的G54.0和G54.1对应系统宏变量#1000和#1001(见表3所示),选取中间继电器R420的低四位作为模式状态信号。下面根据各模式要求,分别进行梯形图编制与分析说明。

表4输入/输出(I/O)信号设置表

序号 | 信号名 | 释义 |

1 | X8.7 | 复位 |

2 | X5.O | 手动润滑 |

3 | X5.2 | 轴承座超温信号 |

4 | X5.3 | 螺母座超温信号 |

5 | X5.6 | 润滑泵短路或过载 |

6 | X5.7 | 润滑油不足 |

7 | A2.O | 润滑报警(2000) |

8 | A2.1 | 润滑油温高报警(2001) |

9 | Y5.1 | 润滑泵启动 |

10 | Y5.7 | 润滑报警灯 |

11 | Y5.6 | 润滑油温报警灯 |

12 | R425.1 | 5s间隔润滑 |

13 | R425.3 | 保持第一次20s后润滑 |

14 | R425.5 | 开机第一次润滑20s |

15 | R425.6 | 节油润滑条件 |

16 | R425.7 | 智能润滑条件 |

(1)间隔润滑模式分析

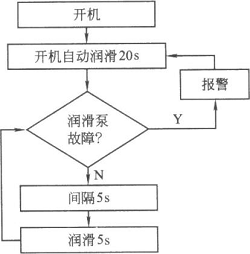

该模式引用VMC600加工中心典型设计进行流程说明,不作更改。流程分析如图6所示。

图5 各模式运行条件设定图

图6间隔润滑流程图

(2)润滑泵启动条件

润滑泵启动信号Y5.1前为四种润滑模式的条件设定,其中R425.6为节油模式条件, R425.7为智能模式条件。信号Y5.7为润滑油液面低报警。A2.012.1为报警信息寄存器,分别为润滑泵短路过载报警和测量介质温度报警。见图7所示。

(3)节油润滑模式

本模式采用各轴运动信号为条件,轴运动则润滑,轴停止则润滑也停止。模式对应条件控制信号R425.6,润滑泵选通信号为R420.2。采用各轴分别控制润滑,X轴控制梯形图(R100.0为X正向运动状态信号,R102.0为X负向运动状态信号)如图8所示。

(4)智能调节润滑模式

数控机床加工时机械执行部件最需要润滑的部件为各轴的轴承和滚珠丝杠的螺母座。如果不能取得有效润滑,这些部件会因为润滑条件变差,而温度逐步升高,最终损坏。可以选用温度传感器(例如金属表面测量型STT-S系列,或防水防震型STT-R系列温度传感器),利用测量温度与预设温度进行比较,判断被测部件和润滑油是否温度超标,然后按要求进行选择性润滑。同时也通过此方法判断机床工作状况,超温过于频繁,表示工作条件变差,需给予保护。

①温度信号的读取:读信号主程序可读取串口电信号。

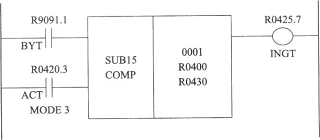

②温度信号的比较:把测量温度数据存入R430寄存器中,与R400寄存器中预设温度值(Tm)通过比较指令COMP(SUB15)指令进行数据比对。

若测量温度超过预设温度(Ta大于等于Tm),则输出信号R425.7选通(如图9所示)。采用相同方式,可以设计降温关断的梯形图,不同之处在于预设降温差值(Tn)。在使用中,通过寄存器中预设Tm和Tn可以手动控制职能模式的启动温度。

图9信号比较输出梯形图

3、宏功能的应用

通过以上梯形图可以获取G54.0和G54.1润滑模式的特征信号;然后通过可编程控制器中F54与G54信号(如表5所示)把判断结果送至宏变量#1000与#1001中待用;最后为了能使该信号能被数控机床操作指令控制,可以选取一个未被定义的M代码,作为断点定位指令代码。

表5 G54与宏变量对应表

宏变量号 | 功能 | 对应PMC信号 |

#1000 |

| G54.0 |

#1001 | 把位信号从PMC送到宏程序 | G54.1 |

例如M18定义指令格式为M18;在参数6071中设定值为18;指令M18中E参数按发那科系统格式设定如下:自变量I地址为E,宏变量为8,自变量Ⅱ地址为J2。下面对以上数据进行运算整理:

以上程序在系统运行M18指令时自动执行。操作方法如下:若要选用该润滑模式,操作者仅需在MDI模式或MEM模式下输入M18 。其中M18为润滑模式指令,其在运行时调用09001程序运行, E为模式设定参数。

4、润滑油压力检测分析

在以上智能润滑模式下,室温21.4℃,设定温度(Tm)30℃,降温差值(Tn)

(2)同题的分析和改进

该轮航行于无限航区、万吨级船型,采用四缸柱塞往复式舵机,舵机扭矩800kN·m,液压系统(46号透平油)工作压力为21MPa,电机功率约40kW。油箱容积550L,油箱尺寸700*700*700(--只)。系统散热采用在油箱中设20×600mm(直径×长度)10根紫铜盘管,管内冷却海水压力0.2MPa。规定油箱内油液温度高于60℃开启冷却器,系统温度低于15℃开启电加热器。

舵机液压系统中,无论开式或者半闭式系统,油箱总是与大气相通的,即舵机液压回路中,流经背压阀后的系统回油压力为大气压力。而油箱冷却盘管内海水压力0.2MPa,即海水压力高于液压油压力,一旦盘管因腐蚀等原因发生渗漏,就不可避免地使海水漏入油箱,发生液压油乳化事故。这种冷却系统的设计方法,违背了热交换器中,系统工质的工作压力应高于冷却介质压力的原则。例如,船舶主柴油机滑油润滑系统中,运转中的滑油压力应保持在0.15~0.4MPa之间,高于海水压力,以防冷却器泄漏时,海水漏入滑油中。同理,主机缸套冷却淡水压力应保持在0.15-0.3MPa之间,高于冷却器中冷却介质海水压力(一般在0.18MPa以下)以防海水漏入淡水,腐蚀缸套。因此,舵机液压系统中直接在油箱中设置高压海水冷却盘管的设计有待改进。不如采用扩大油箱容积,以增加散热之面积,并将油箱尽量设置在机舱抽风12I,增加冷冬却介质流速,彻底取消冷却盘管,杜绝海水进入油箱的可能,防止液压油乳化现象和事故的发生。

按舵机使用说明书规定,当液压系统温度高于60℃时,再开启冷却系统。若严格遵循此原则,则海水冷却系统工作(指海水冷却盘管)总时甚少,因而冷却器提前发生腐蚀的期限大大推迟,甚至可以在整个装置寿命期间内,不会发生海水日久侵蚀破坏产生漏泄,避免油液乳化。但实船舵机使用的情况是,因为舵机油箱温度计设在舵机舱油箱上,无延伸显示,冷却海水管路阀门启、闭为手动操作,值班员贪图省事,避免巡视和管理麻烦,因而让冷却系统常开启。结果冷却系统由设计时的短时间歇工作制,变为长期工作制,势必使盘管提前腐蚀破坏,油液乳化。

温度系统本身惯量大,待得到温度超限报警指令后,再手动开启阀门,也不致影响系统的温升。实现此方案,只需在油箱上增设一只所谓“开关量,型的温度控制器,将此开关量信号送机舱集控室,显示并报警。与配备海水冷却盘管备件的方案相较,可将损失降到最低程度。